Kabuk ve borulu ısı eşanjörü nasıl üretilir II

4. İşleme: boru tabakasının boyutunun (dış çap, kalınlık) ve malzemenin çizim gereksinimlerini karşılayıp karşılamadığını kontrol ettikten sonra, işlenmiş boru sacının yüzey pürüzlülüğü 25 μm'den fazla olmamalı ve boru sac düzlemi görülmelidir.

5. Tüp plaka delik işleme: ısı eşanjörünün boru plakası deliği CNC işleme merkezi tarafından bittikten sonra, boru plakası deliğinin boru plakasının sızdırmazlık yüzeyine dikey olduğundan ve delik yüzeyinin uzunlamasına süreklilik izlerine sahip olmasına izin verilmediğinden emin olun. ısı değişim borusu ve boru plakası deliğinin mekanik genişlemesinden sonra etkili sızdırmazlığı sağlamak için.

5. bölme plaka imalatı ve montajı : bölme plakası tertibatı I tipi ve spiral tip olmak üzere iki tipe ayrılmıştır. Montajdan sonra, bölme plakası düzeneği, üst ve alt bölme plakalarının kabuk duvarına uymasını sağlamak için kabuk içine yerleştirilir ve açıklık, su taşmasının etkisini önlemek ve ısı değişim performansını sağlamak için 3 mm'den fazla değildir.

6. montaj ve kaynak son kapak: boru deliğinin kaynak gücünü sağlamak için hem içeride hem de dışarıda kaynak yapın. Kaynak sızıntı oranını azaltın.

7. tüp plaka ve kabuk Kaynak: tüp plakası, silindir ve ısı değişim tüpünün eşmerkezliliğini ve dikliğini sağlamak için işlem gereksinimlerine göre monte edin. Tüm kaynaklar ve boru delikleri, karbondioksit gazı korumalı kaynakla kaynaklanacak ve kaynak, ürün kaynak işlem kartının gerekliliklerine sıkı sıkıya bağlı olarak gerçekleştirilecektir.

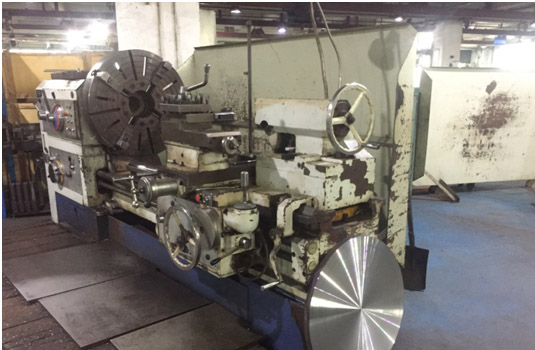

8. Tüp genişletme: Alman Technodata sayısal kontrol tüpü genleşme makinesi, mekanik haddeleme genleşme mukavemeti genleşmesi, ısı değiştiricisinin tüp genleşme pozisyonu genişlemesinden sonra sızdırmazlık performansını sağlamak için benimsenmesi.

9. Hava sızdırmazlık testi: tüm boru deliklerini monte edin, kabuk tarafındaki tüm boru deliklerinde ve kaynaklarında hava sızdırmazlık testi yapmak için azot veya kuru basınçlı havayı doldurun ve basıncı düşmeden 24 saat boyunca basın.

10. Montaj: genişletilmiş boru pozisyonunun, çoklu sistem evaporatörünün kaçak tespiti sonrasında uç kapağı monte edin ve bitişik sistemin çapraz konuşma testini yapın ve basınç düşmesi kaybını önlemek için basıncı 12 saat koruyun.

11. Destek tabanı kurulumu: bükülmüş kompresör, elektrik kutusu, filtre ve diğer braketler, çizimin gerektirdiği boyuta göre monte edilmeli ve kaynaklanmalıdır.

13. paketleme ve teslimat: ürünler boyanır, monte edilir ve tahta sandıklarda paketlendikten sonra teslim edilmeye hazırdır.

Kategoriler

Yeni Blog

Telif hakkı © 2015-2025 H.Stars (Guangzhou) Refrigerating Equipment Group Ltd.

/ Blog / Site Haritası / XML